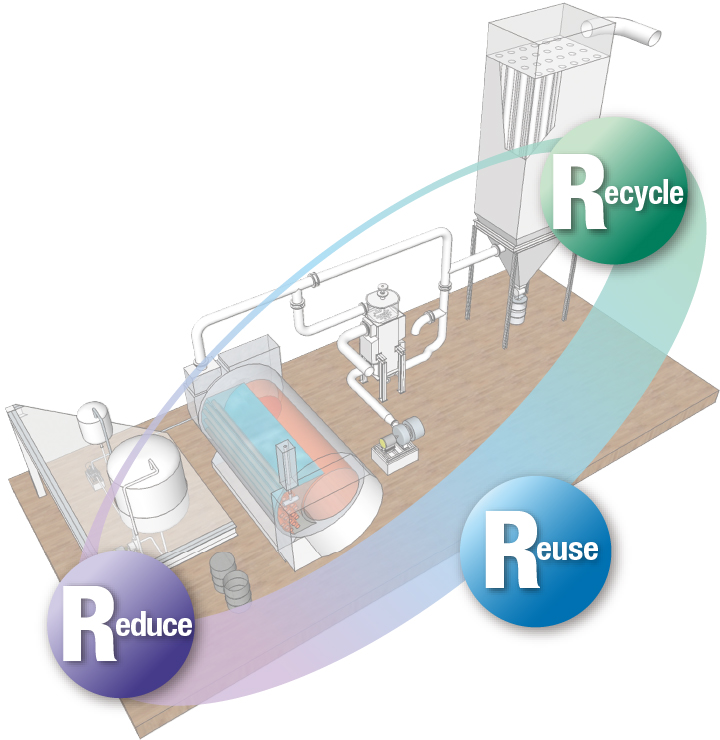

化学工場における製造工程から排出された廃棄物(液体)を副生油としてボイラー燃料化するとともに、反応過程で使用される金属酸化物を回収、再利用。生産設備の3R(Reduce、Reuse、Recycle)を同時に実現します。

特長

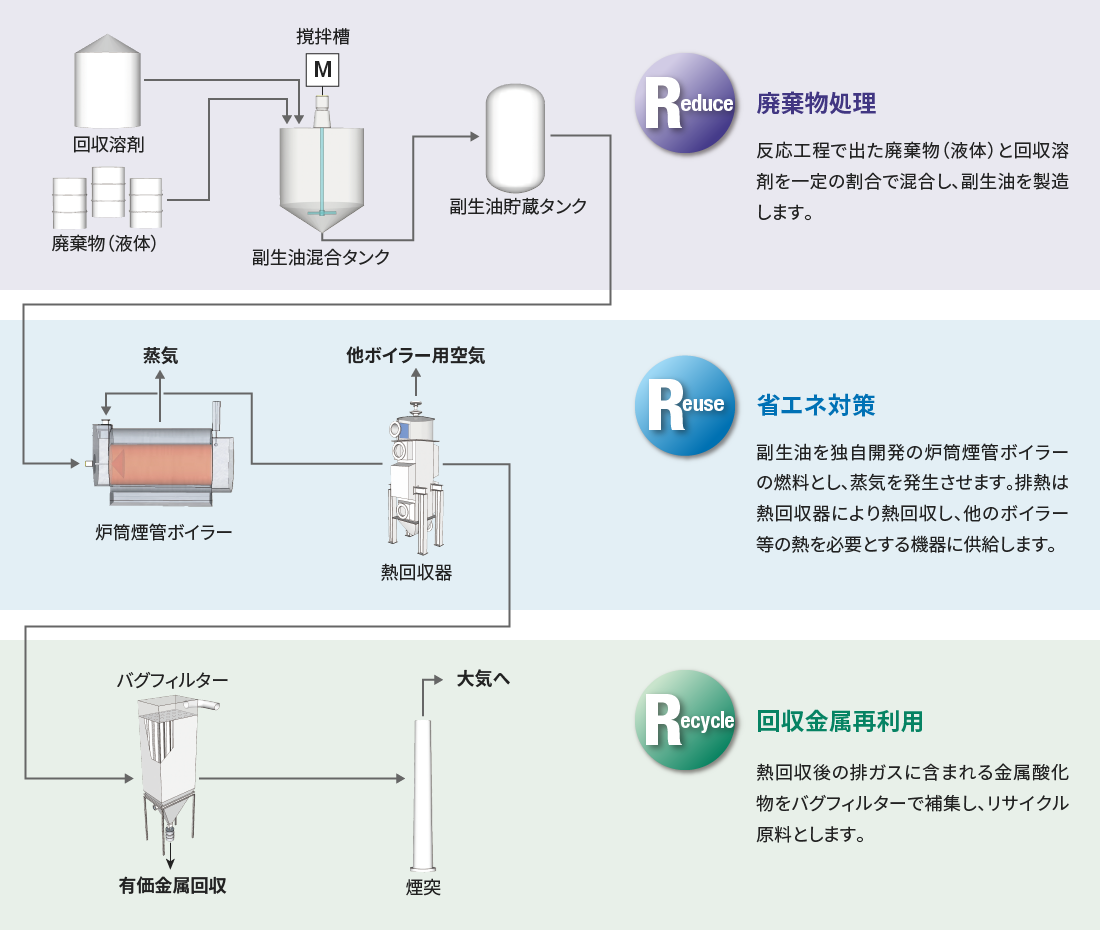

廃棄物を副生油として再燃料化

工場から排出される金属酸化物を含む廃棄物(液体)と回収溶剤を最適な混合比に調合し、ボイラーの燃料として有効活用。工場全体の産業廃棄物処理コストの削減とゼロエミッションを実現します。

燃料コストを大幅に削減

独自開発のボイラーで、「副生油」を燃料とします。これにより工場で使用する燃料コストを大幅に削減します。

また、ボイラー排ガスの熱を回収し、他の機器に供給。熱エネルギーを有効に活用します。

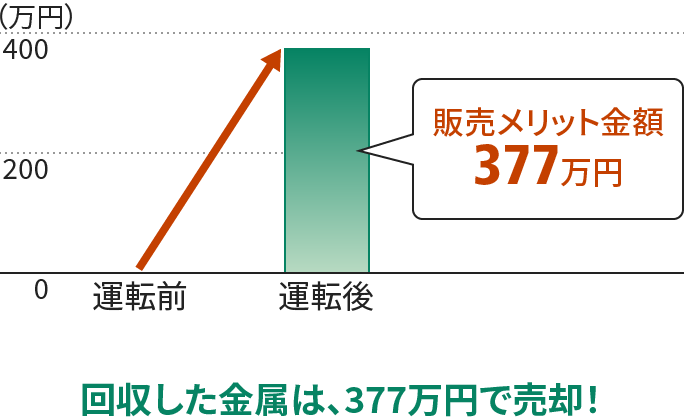

金属酸化物を回収・リサイクル

熱回収された排ガスは、バグフィルターに送られます。これにより金属酸化物を回収、リサイクルし、資源として有効に活用することができます。

サービス内容

生産設備から排出される廃棄物の現状、生産に関わる燃料コストなどを的確に把握し、お客様の抱える課題を抽出。最適な副生油処理システムをご提案します。

システムの用途例

- 金属触媒含有廃油の処理装置として

- 廃油を産廃として外部処理しているプラントの自家処理装置として

- 廃油ボイラーとして

システムの仕組み

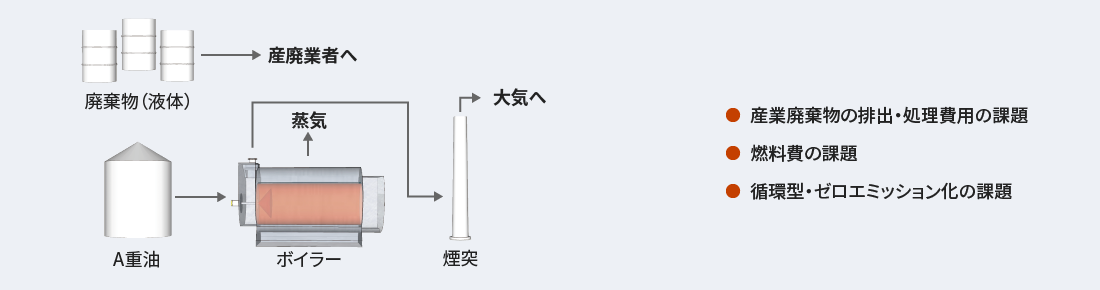

従来の仕組み

副生油処理システム導入後のフロー

| 有機溶剤 |

|

|---|---|

| アルコール類 |

|

| 可燃性廃棄物 |

|

※ 燃料化を検討している液体についてお客様のご相談に応じます。

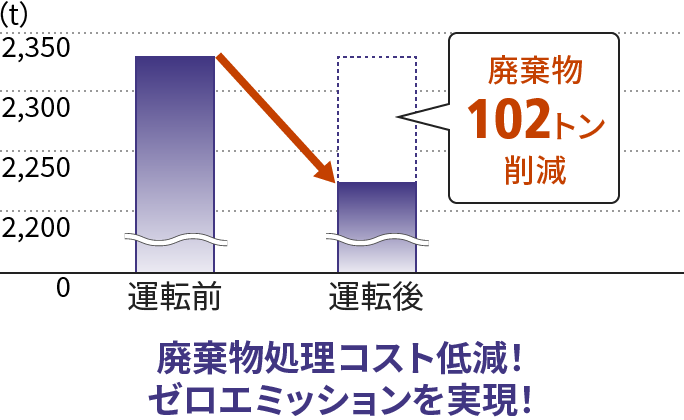

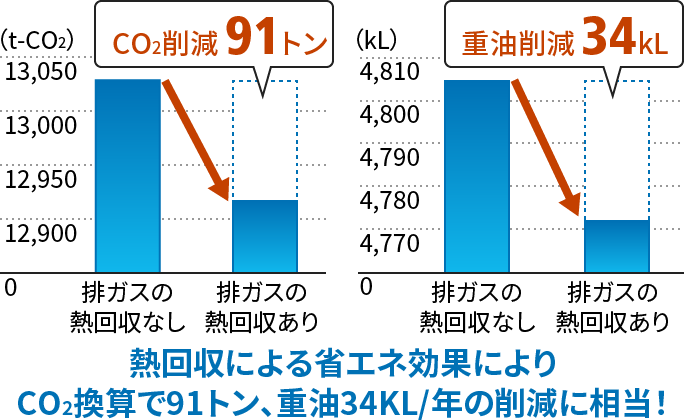

導入効果例

副生油処理システムを導入したA工場の削減実績は以下のように試算されています。

なお、試算条件は以下の通りです。

運転条件

6,384時間(266日・24時間稼働)

ボイラー仕様

| 蒸気発生量 | 1,335kg/h |

|---|---|

| 副生油処理量 | 160kg/h |

| 排ガス量 | 1,420m3(N)/h |

| ファン能力 | 1,280m3(N)/h |

熱回収器仕様

| 排ガス側 | 冷却空気 | |

|---|---|---|

| 伝熱面積 | 24.67㎡ | |

| ガス処理量 | 1,420m3(N)/h | 2,545m3(N)/h |

| 入口温度 | 320℃ | 30℃ |

| 出口温度 | 195℃ | 105℃ |

| 交換能力 | 69kW(59,300kcal/h) | |

注意事項(お問い合わせにあたって)

プラントの仕様や使用する燃料などにより、導入の可否やシステムの仕様が異なるため、お問い合わせの際は下記から引合書をダウンロードいただき、必要事項をご記入のうえ、メールあるいはFAXにて送信ください。

(メール・FAXの送信先は引合書に記載しています)

資料ダウンロード

「引合書」ファイルはこちらからダウンロードください。