FREND検査(フレンド検査)は、レイズネクストが保有する水浸UT検査システムの商標です。

プラント設備における熱交換器やボイラーなどのチューブ内・外面に生じる腐食を、独自の手法により速やかに検査し、定期修理・定期検査の工程短縮に貢献します。

(FREND:Focus beam Revolving Mirror Extreme Value Method Non-Destructive Ultrasonic Testing System)

本検査手法を初めて適用した1988年以来、30年以上にわたって継続的な改良を重ね、時代のニーズに合った検査機器へと成長してきました。

特長

直管チューブ全長全周を測定

点収束型の水浸探触子と水流回転式のミラーにより、高精度・高分解能な測定をチューブ全面で行います。

測定結果の全長は

電子データで保存

測定結果は、FREND独自のプログラムにより解析し、腐食の有無・程度を判定します。全長の記録が残るため、腐食傾向の把握や腐食要因の追及、経年比較に役立ちます。

極値解析と余寿命診断

抜き取り検査の結果から、チューブバンドル全体の最大腐食深さを推定する「極値解析」、解析結果を用いてチューブバンドル全体の余寿命を推定する「余寿命推定」も可能です。

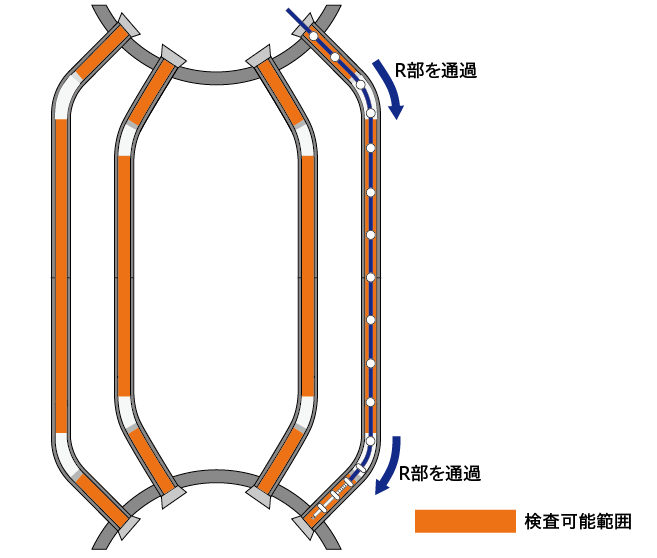

チューブの曲がり部を通過可能

小型化センサーをチューブの曲がり部へ通して検査する自社開発技術「UスルーUT」で、切断復旧などの付帯工事の軽減に貢献します。

サービス内容

熱交換器チューブ向けFREND検査およびボイラーチューブ向けUスルーUT、2種類の検査を行っています。

主な適用場所

製鉄、非鉄金属、石油化学、石油、電力、製紙などの各プラント

FREND検査

チューブ内に水を満たした状態で行う超音波探傷試験 (UT)です。

熱交換器チューブの内・外面腐食検査(シェル&チューブ式、エアフィンクーラー、二重管など)に適しています。

点集束型の超音波探触子と回転式のタービン・ミラーを用いて螺旋状に測定を行うことで、チューブ内・外面の腐食状況を詳細に把握できます。測定範囲の全長を記録するため、腐食要因の検討や経年比較も可能となります。また、最大腐食箇所を素早く検出する独自の解析プログラムと、経験値に基づく独自のノイズカットプログラムにより、冷却水チューブのような著しい腐食を生じるチューブであっても見逃しのない検査が可能です。

東亜非破壊検査株式会社との提携

FREND検査に関する業務について、当社は東亜非破壊検査株式会社と業務提携契約を締結しました(2019年10月15日)。

本システムは二社共同で現場検査を実施しています。

東亜非破壊検査株式会社 FREND技術に関しては、こちらからご覧いただけます。

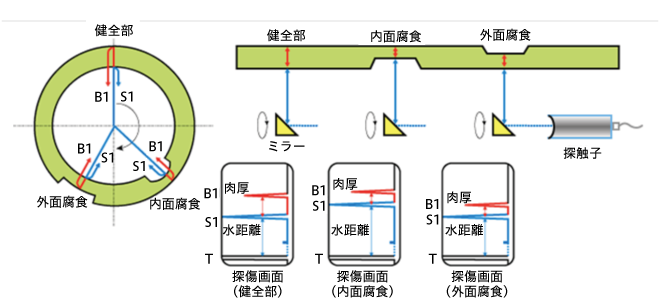

FREND検査の原理

ボイラ、熱交換器等のチューブ内外面の減肉状況を、精度良く検出できる内挿回転式超音波検査システムです。

管軸方向に送信される超音波を回転式ミラーによって円周方向に反射させ、送受信することでチューブ水距離S1波と肉厚B1波の同時測定を実施。

採取データによりチューブ内・外面の腐食状況を検出します。

FREND検査の適用範囲

FRENDが対象としているチューブ仕様と、検出可能な腐食形状の限界値などは次のとおりです。

| No. | 適用項目 | 適用範囲 | 備考 |

|---|---|---|---|

| 1 | 調査対象 | ボイラ、熱交換器チューブ | |

| 2 | チューブ内径 | φ11.5~φ68.0 | その他規格はご相談 |

| 3 | 測定肉厚 | 0.8mm~6.0mm | |

| 4 | チューブ長さ | 一般チューブ:13m | S/T、AFCなど |

| ボイラチューブ:30m | |||

| 5 | 検出能 | 内面孔食:φ1.5以上 | φ2.0は外形φ38.1以下の条件 |

| 外面平底穴:φ2.0 | |||

| 6 | 測定精度 | ±0.1mm | |

| 7 | センサー通過可能角度 | 90°以上 | ボイラーチューブ |

| 8 | 測定可能本数 | 50~150本/(6mL) | 現場等条件によります |

FRENDとIRIS 9000の違い

IRIS 9000検査装置との主な違いは以下のとおりです。

| No. | 腐食形態/条件 | FREND | IRIS 9000 | 備考 |

|---|---|---|---|---|

| 1 | 内面腐食 | ◎ | △ | 内面腐食が著しい場合(冷却水系) |

| 2 | 外面腐食 肉厚2.0mm以上 |

〇 | 〇 | |

| 3 | 外面腐食 薄肉チューブ |

△ | ◎ | 残肉厚が0.8mm以下となる場合 |

| 4 | SUS系 外面すり鉢状腐食 |

△ | 〇 | 超音波で計測が難しい形状 |

| 5 | 内面・外面腐食が混在する | ◎ | 〇 | |

| 6 | 電子データ化 ビジュアル表現 |

◎ | △ | |

| 7 | 検査スピード | ◎ | △ | FREND最大実績 350本/日(2mL) |

比較対象と比べ ◎:優れている 〇:一般的 △:やや劣る

UスルーUT

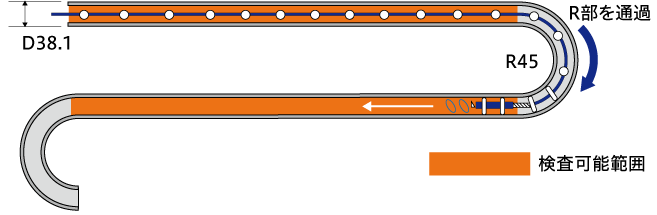

FRENDシステムをベースに改良を行い、ベンド部の通過を可能にした検査システムです。ボイラーチューブの内・外面腐食検査(水管、前壁管、側壁管など)に適しています。センサー先端部を小型化することで、従来は水浸UTが困難であったベンド部以降の範囲を検査することが可能となりました。チューブ切断やケーシング開放などの付帯工事の軽減につながり、工程短縮にも貢献します。

検査結果イメージ

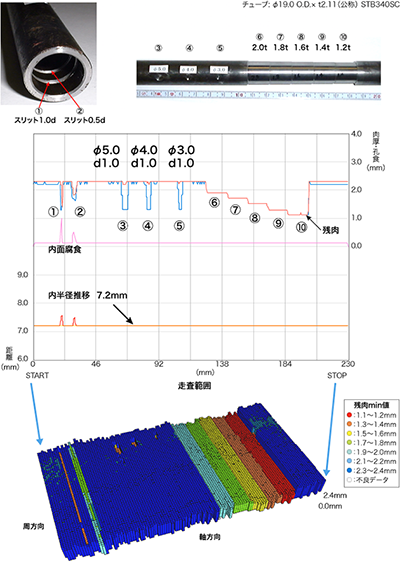

人工欠陥サンプル

腐食を模した加工を施したチューブの測定結果です。

チューブ内・外面の腐食の深さを正確に検出します。全長チャート(腐食推移図)のほか、平面表示(Cスキャン)のご提出も可能です。

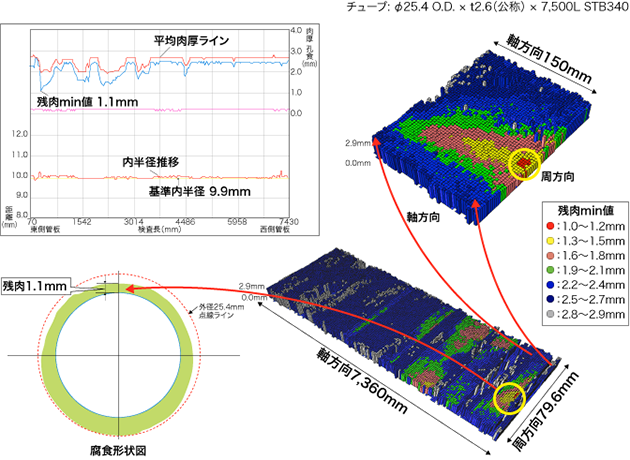

外面腐食事例

外面腐食を生じていた熱交換器チューブ実機の腐食事例です。

Bスキャン(断面図)表示も可能です。

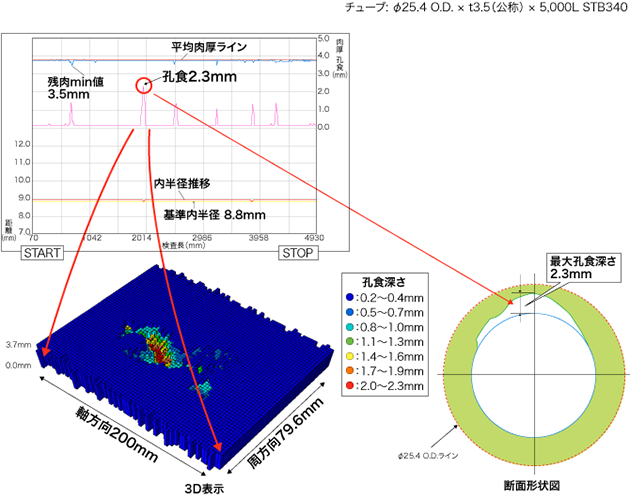

内面腐食事例

内面腐食を生じていた熱交換器チューブ実機の腐食事例です。

事例

石油化学工場(動力プラント)

曲がりの大きなボイラーチューブの検査が実現

休止していたボイラー(比較的小型)を再稼働するためにチューブの水浸UTを実施したいとの要望をいただき、UスルーUTによる検査を実施しました。

当該チューブは大きく折れ曲がっており、通常の水浸UTでは測定できない範囲が多くなるという点が課題となっていたため、当社にご相談をいただいたものです。UスルーUTを適用することで、ベンド部と管端部を除く大部分を問題なく検査することができました。

検査イメージ

センサー先端部を小型化したことにより、従来の水浸UT手法では困難だった多様な曲がり構造を持つチューブへの適用が可能となりました。

石炭火力発電所(排煙脱硫装置)

チューブの水浸UTをUベンドの切断なしで実施したい

Uベンドにより多段構成となっているチューブの検査依頼をいただき、UスルーUTにて対応しました。

多段構成のチューブの2段目以降を検査する場合は、従来、ベンド部を切断し、直管の状態にして検査するのが一般的でした。しかしこの手法では、Uベンドにアクセスするためのフランジ(ケーシング)の開放・復旧のほか、復旧の際にもPT(浸透探傷試験)が必要となるなど、検査付帯工事が多く発生することが負担となります。そこで、こうした付帯作業が不要なUスルーUTをご提案し、工期の短縮を実現しました。

検査イメージ

実績

- 石油精製所 エアフィンクーラー

36基 395本(1班4名、2週間程度、装置内での実施) - 石油精製所 シェル&チューブ型熱交換器

61基 449本(1班4名、1~2週間程度、検査場での実施) - 石油化学工場 固定管板型熱交換器

9基 1579本(2~3班6~12名、2週間程度、装置内での実施) - 石炭火力発電所 排煙脱硫装置 熱交換器

8基 272本(1班4~5名、2週間程度、装置内での実施) - 石炭火力発電所 高圧給水加熱器

1基 300本(1班4~5名、1週間程度、装置内での実施) - 廃棄物焼却施設 廃熱ボイラー

1基 172本(1班2~3名、2週間程度、装置内での実施)

よくあるご質問

-

ユーティリティは何が必要ですか?

-

AC100Vの電源と工業用水(水圧0.2~0.4MPa以上)が必要です。

電源は超音波探傷器と計測用PC、必要に応じて給排水のための可搬式ポンプに使用します。プラント内電源、工事用分電盤、発電機など、条件に応じて対応します。その際、測定場所の近傍または同一の電源を使用しての溶接やグラインダーなどの作業があると、電気ノイズとなり測定ができない場合がありますのでご配慮ください。

水はチューブ内の水張りとセンサー先端のミラー部の駆動に使用します。工業用水などセンサーミラー部の回転に支障をきたさない清浄な水のご提供をお願いします。排水先はご指定ください。

また、水量・水圧が不足していたり気泡(反射源=ノイズとなります)が含まれるなどの場合には、追加措置が必要となりますので事前にご連絡ください。

-

前処理は何が必要ですか?

-

超高圧ジェット洗浄により、チューブ内面の硬質スケールを除去する必要があります。

チューブ内面に硬質スケールが残存していると、センサーを挿入できないまたは正確な検査ができない(スケール自体が超音波の反射源となるため)などの障害が生じる可能性があります。

また、超高圧ジェット洗浄後は、所定の寸法(実内径より0.4~0.5mm小さいサイズ)の治具を通す確認作業が必要となります。

このほか、チューブの内部流体によっては脱脂や酸洗浄などの実施を推奨することもあります。 -

UスルーUTはベンド部も測定できますか?

-

センサーのセンタリングが困難となるため、ベンド部の測定はできません。

検査対象はベンド部を通過した先の直管部となります。